IT・IoT・技術

製造業

技術の専門家による業務改善策を活かし、IoT導入が実現

ハードルが高いと思っていたIoT。 サポートを活用し現場に導入

株式会社大野製作所【製造業】

精密さが求められる部品製造。 生産管理や従業員の肌荒れが課題に

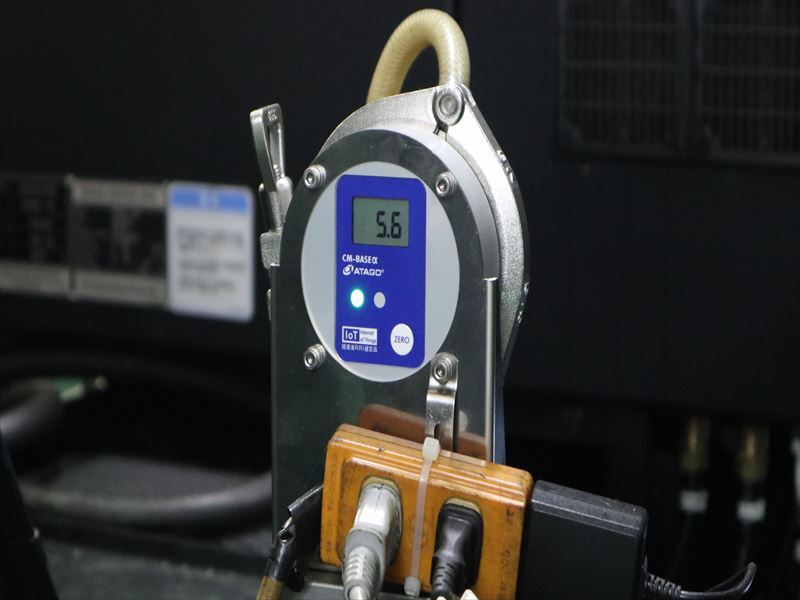

1973年創立の大野製作所(都筑区)は、金属の精密機械部品などを製造する企業。産業用バルブや自動車関連試作のほか、風速計や雨量計といった気象用観測機の部品なども作っている。さまざまな工作機器を駆使して無垢な素材を加工しており、中でも複雑な段取りを1台の機器で集約できる「5軸加工機」などが中心となって稼働している。部品の製造には切削油と呼ばれるオイルの温度や濃度の管理が不可欠だが、夏場は水分が蒸発して切削油の濃度が変化するなど、外気温の影響を受けるためコントロールが難しい。また、切削油の濃度が高くなることで従業員の手肌が荒れてしまうという問題もあった。しかし、こうした題題の改善にはなかなか取り組めていなかった。

IoTを取り入れて作業工程が改善。 在庫管理への応用も検討

2018年、IDEC横浜のアドバイザーから「IoTで温度や濃度の管理ができるのではないか」とアドバイスを受けた。「生産管理が従来よりも合理化できるなんて思いもしませんでした。担当の方がIoTについて丁寧に説明してくれたので、一歩を踏み出せました」と大野社長。「スマートものづくり応援隊」のサポートを活用しながら、温度・濃度管理のシステムや測定器を導入した。現在は切削油の状態をモニターで正確に確認できるようになり、作業の手間が省けたという。

大野社長は、製品の在庫管理にもIoTを導入できないか検討している。「製品の点数が多いので、在庫管理が大変です。そのコストを減らすために、今後もIDECさんに相談したいと思います」と、IoT化をさらに拡大したい考えを語った。【2020年度支援事例】

成功のポイント

- 〇もともと抱えていた現場の課題をIDEC横浜の専門家に相談し、IoT導入による改善を提案された。

〇未知の分野であったIoTについて、IDEC横浜の専門家の丁寧なアドバイスやマッチングを実施。その後、横浜市の補助金を活用したIoT導入が実現。在庫管理による更なる生産性向上を目指し、時代に見合った新たな分野での技術力を高めていきたいという考えに至った。